石墨模具:高温工业中的“精密铸造师”

来源:本站原创 点击:114 时间:2025-9-27

在光伏单晶硅的生长舱内,在半导体芯片的封装线上,在新能源汽车的轻量化部件制造中,石墨模具以耐高温、抗热震、易加工的特性,成为现代精密制造不可或缺的“隐形工匠”。从传统冶金到前沿半导体,石墨模具凭借其独特的物理化学性能,持续推动着高端制造业的技术升级。

一、石墨模具的核心优势:高温环境下的“全能选手”

石墨的层状晶体结构赋予模具三大核心优势:

- 耐高温性:熔点达3650℃,在3000℃惰性气氛中仍保持结构稳定,远超金属模具(如钼合金熔点2620℃);

- 抗热震性:快速温变(如500℃/秒)时不易开裂,寿命是陶瓷模具的3-5倍;

- 自润滑性:摩擦系数仅0.05-0.1,减少脱模阻力,避免产品表面划伤。

以光伏行业为例,直拉单晶硅(CZ法)中使用的石墨坩埚,需连续承受1450℃高温达72小时,其热膨胀系数(1.2×10⁻⁶/℃)与硅熔体匹配,可防止晶格缺陷产生。实验数据显示,采用高纯石墨模具的单晶硅生长良品率提升12%,单炉产量增加8%。

二、典型应用场景:从半导体到新能源的跨界突破

1. 半导体封装:精密结构的“微米级雕刻”

- 芯片烧结:在功率半导体IGBT模块封装中,石墨模具通过微细槽设计(宽度0.2mm,深度0.5mm),实现焊料均匀填充,空洞率<3%;

- 光刻胶固化:高定向石墨(HOPG)基板表面粗糙度Ra<0.5nm,确保EUV光刻胶涂布厚度均匀性±2%。

某芯片厂商统计显示,改用石墨模具后,封装工序良品率从92%提升至97%,单条产线年产值增加超2000万元。

2. 光伏产业:单晶硅生长的“温度控制器”

- 直拉法坩埚:采用等静压石墨制造,密度达1.85g/cm³,孔隙率<8%,可承受200kg硅料熔炼压力;

- 热场部件:石墨导流筒通过流道优化设计,使熔硅温度梯度降低30%,减少位错产生。

数据显示,使用石墨模具的单晶炉,单位硅料产出量提升15%,电耗降低18%。

3. 新能源汽车:轻量化部件的“成型专家”

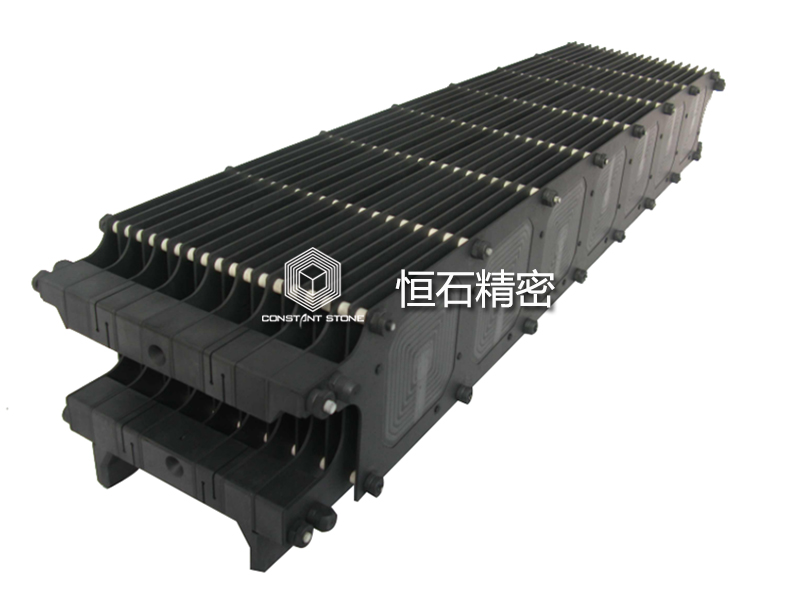

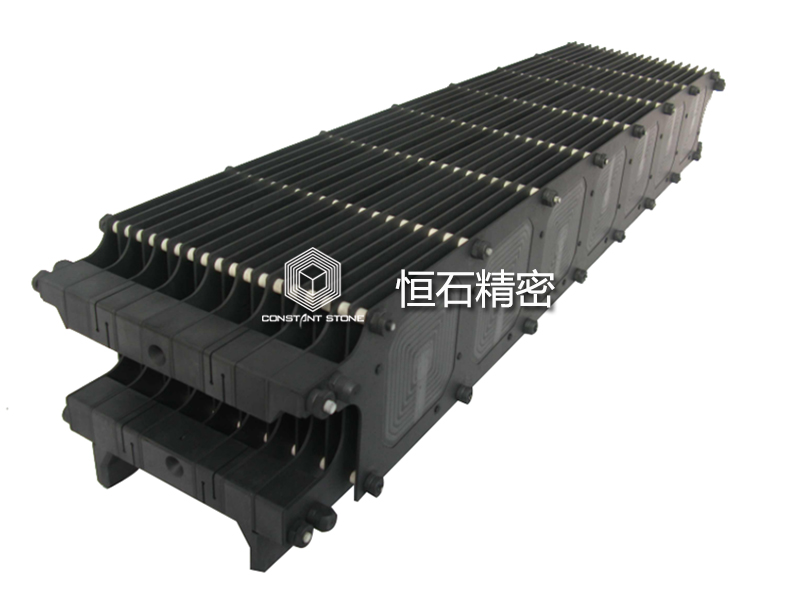

- 燃料电池双极板:石墨流道模具雕刻出0.3mm宽蛇形流道,流阻均匀性±5%,功率密度达3.5kW/L;

- 锂电池极耳焊接:石墨超声波焊接模具通过表面镀层处理,使用寿命从5万次延长至20万次。

某车企测试表明,采用石墨模具生产的双极板,氢燃料电池堆寿命突破2万小时,且在-30℃低温下仍可正常启动。

三、技术升级:从传统加工到智能制造

1. 材料革新

- 复合化:石墨-碳化硅(C/SiC)复合材料导热率提升至150W/m·K,抗弯强度达50MPa,适用于极紫外光刻机等高精度设备;

- 涂层技术:碳化钽(TaC)涂层使模具耐熔融金属侵蚀性提升10倍,使用寿命延长至3年。

2. 工艺突破

- 3D打印:选择性激光烧结(SLS)实现复杂流道结构一体化成型,开发周期从3个月缩短至2周;

- 超声振动加工:通过高频振动(20kHz)减少切削力,使模具表面粗糙度Ra<0.2μm。

3. 智能化生产

- 数字孪生:建立模具热变形虚拟模型,补偿加工误差,精度达±2μm;

- 机器视觉检测:在线测量系统实时监测流道尺寸,不合格品自动分拣率>99%。

四、行业挑战与未来方向

当前石墨模具行业面临两大瓶颈:

- 高端材料依赖进口:国内等静压石墨纯度(99.9%)仍低于日本东洋碳素(99.99%),导致半导体模具市场占有率不足30%;

- 精密加工能力不足:微细流道(<0.1mm)加工良品率仅75%,较国际先进水平低15个百分点。

未来发展趋势将聚焦:

- 超精密加工:开发原子级抛光技术,实现流道表面粗糙度Ra<0.1nm;

- 绿色制造:推广干式加工技术,减少切削液污染,废料回收率超95%。

据市场研究机构预测,2025年全球石墨模具市场规模将达25亿美元,其中新能源领域占比超55%。从单晶硅生长到氢燃料电池制造,石墨模具正以“精密铸造师”的身份,重塑高端制造业的竞争格局。