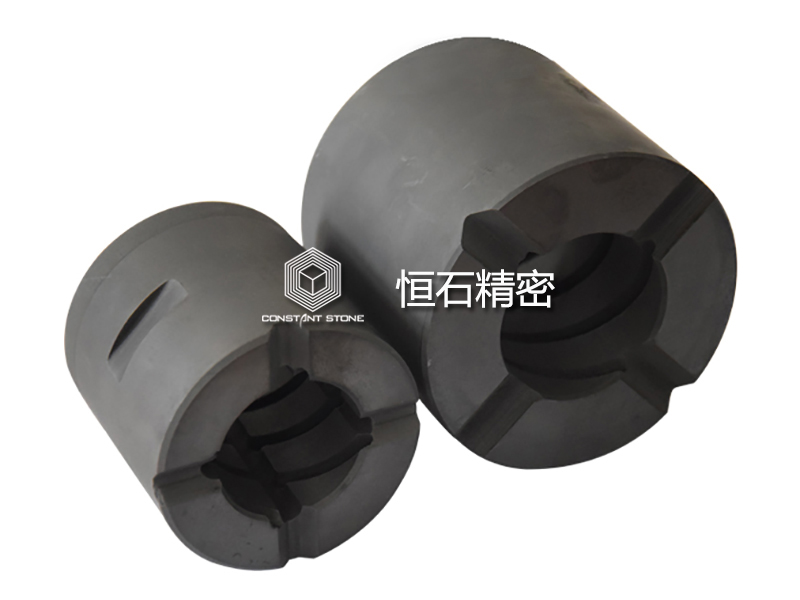

石墨加工:从天然矿物到工业精品的蜕变之路

来源:本站原创 点击:129 时间:2025-11-8

在工业制造的精密链条中,石墨加工技术如同一位“雕刻大师”,将天然矿物转化为高精度零件,支撑着新能源、半导体、航空航天等战略产业的高效运转。从粗放切割到纳米级加工,石墨加工技术正经历着从传统到智能的跨越式发展。

一、原料预处理:奠定加工品质的基石

石墨加工的第一步始于原料的精挑细选与预处理。天然鳞片石墨需经过浮选提纯,将碳含量从80%提升至99%以上,杂质含量(如铁、硅)需控制在0.1%以下。等静压成型技术则通过200MPa高压将石墨粉压制为密度均匀的坯体,消除内部孔隙,为后续加工提供稳定基础。例如,在核电级石墨砖生产中,等静压工艺可使密度偏差小于0.02g/cm³,确保辐射屏蔽性能一致。

二、粗加工:塑造零件的“骨骼”

粗加工阶段以高效去除材料为主,传统方法与现代技术并存:

- 机械切割:金刚石带锯切割适用于大尺寸石墨块(如电极坯料),切割速度达50mm/min,但精度仅±0.5mm。

- 水刀切割:高压水射流混合石榴石磨料,可切割复杂异形件,边缘无热影响区,适合半导体用石墨框加工。

- 高速铣削:涂层硬质合金刀具以3000r/min转速粗铣,材料去除率达200cm³/h,但需控制切削力防止脆裂。

国内企业如方大炭素采用五轴联动加工中心,将石墨电极粗加工效率提升40%,单件加工时间从8小时缩短至4.8小时。

三、精加工:追求微米级精度

精加工环节决定零件的最终性能,技术门槛显著提升:

- 数控磨削:树脂结合剂金刚石砂轮以5μm进给量精磨,表面粗糙度Ra可达0.8μm,适用于燃料电池双极板流道加工。

- 电火花加工(EDM):利用电腐蚀原理加工深槽、窄缝,在石墨模具制造中,可实现0.1mm宽、5mm深的微细结构,精度±0.01mm。

- 激光加工:皮秒激光器以10μJ能量脉冲雕刻微孔,孔径精度±2μm,热影响区小于10μm,满足5G通信滤波器石墨件需求。

日本东丽公司开发的超精密磨床,通过在线测量系统实时修正加工参数,将石墨零件圆度误差控制在0.5μm以内。

四、表面处理:赋予零件“防护铠甲”

为提升石墨零件的耐腐蚀性与导电性,表面处理技术至关重要:

- 抗氧化涂层:采用化学气相沉积(CVD)法在石墨表面沉积碳化硅(SiC)层,1200℃高温下氧化速率降低90%,延长航天器热防护件寿命至5次以上再入。

- 导电改性:通过电镀镍或化学镀铜,将石墨电极表面电阻从5mΩ降至0.5mΩ,提升电火花加工稳定性。

- 纯化处理:氯气高温提纯技术可将石墨杂质含量降至5ppm以下,满足半导体级要求,国内纯化设备已实现99.9995%的碳纯度。

五、智能加工:未来技术的突破方向

随着工业4.0推进,石墨加工正迈向智能化:

- 数字孪生:通过虚拟仿真优化加工参数,某企业应用后刀具损耗降低30%,加工效率提升25%。

- AI质检:机器视觉系统结合深度学习算法,可实时检测0.02mm级的表面缺陷,漏检率低于0.1%。

- 3D打印:选择性激光烧结(SLS)技术直接成型复杂石墨结构,材料利用率从传统加工的30%提升至90%,适用于航天器轻量化部件。

从粗放到精密,从人工到智能,石墨加工技术正以每年8%的速度迭代升级。2024年全球石墨加工设备市场规模达45亿美元,其中中国占比超40%。随着新能源、半导体等产业对高精度石墨零件的需求激增,这一领域将持续突破材料极限,为高端制造注入核心动力。