咨询热线

138-2613-7660在半导体制造的精密链条中,石墨零件如同“隐形基石”,虽不显眼却至关重要。从单晶生长炉的坩埚到等离子蚀刻机的电极,从第三代半导体的碳化硅基座到柔性电子器件的导热膜,石墨零件凭借其独特的物理化学特性,成为芯片制造不可替代的核心材料。

石墨的熔点高达3850℃,沸点达4250℃,在超高温环境中仍能保持结构稳定。这一特性使其成为单晶生长炉的理想材料。例如,在碳化硅(SiC)单晶生长过程中,石墨坩埚需承受1600℃以上的高温,同时抵抗氢气(H₂)和氯化氢(HCl)的腐蚀。德国西格里石墨的EK3205型号坩埚,通过等静压成型工艺实现颗粒均匀分布,纯度达99.9995%,可连续运行3000小时以上,确保单晶生长的稳定性。

在等离子蚀刻设备中,石墨零件同样面临极端考验。等离子体产生的氧离子会与材料表面发生氧化反应,而石墨的各向异性刻蚀机制使其表面生成CO₂或CO后被抽离,避免缺陷积累。日本东洋炭素的TTK-5C石墨电极,通过表面涂层技术将抗等离子体侵蚀能力提升3倍,使用寿命延长至传统材料的5倍。

石墨的导电性是普通非金属材料的100倍,导热系数达120W/(m·K),这一特性使其在半导体制造中兼具“能量传递者”与“热管理者”双重角色。

在化学气相沉积(CVD)设备中,石墨加热器需快速均匀升温至1000℃以上。中钢石墨的MP610型号加热器,通过三维冷等静压成型技术实现密度1.85g/cm³,电阻率仅8μΩ·m,升温速率比传统金属加热器快40%,且温度均匀性控制在±2℃以内,显著提升外延层质量。

柔性石墨箔的应用则展现了石墨在导热领域的创新突破。由天然膨胀石墨制成的柔性导热膜,厚度仅0.1mm,导热率达1500W/(m·K),可替代氧化铟锡(ITO)用于触摸屏和太阳能电池。韩国浦项制铁开发的GrapheneX系列柔性石墨,通过层间复合技术将抗拉强度提升至150MPa,满足可穿戴设备弯曲10万次不破损的需求。

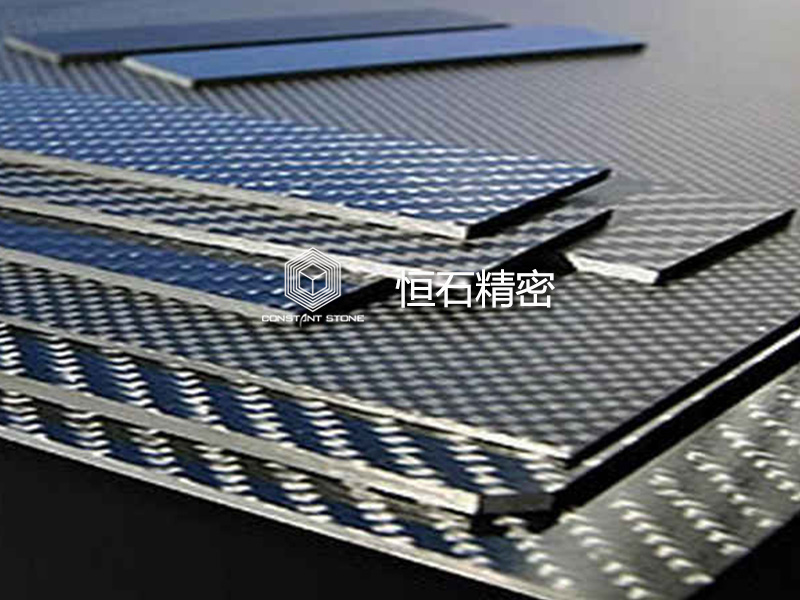

半导体石墨零件的制造是材料科学与精密工程的结合。以12英寸晶圆传输石墨舟为例,其加工流程包含:

国内企业如成都佳士特炭素,通过自主研发的“动态平衡设计”技术,使石墨舟在300rpm高速旋转镀膜时振动幅度小于0.05mm,良品率稳定在98%以上,成功替代进口产品用于北方华创的LPCVD设备。

2024年中国半导体用石墨组件市场规模达78.3亿元,同比增长16.8%,预计2025年将突破91亿元。这一增长得益于:

目前,全球高端石墨市场仍由日本东洋炭素、德国西格里、美国GrafTech三强主导,但国内企业已实现突破。南通帝奥微电子的SiC涂层石墨基座通过华虹集团认证,湖南科瑞特的离子注入机用石墨电极良品率达99.2%,标志着国产化替代进入实质阶段。

随着第三代半导体和量子计算的兴起,石墨零件正面临新的技术挑战:

从一块黝黑的石墨原料到价值数万元的精密零件,这一过程凝聚了材料科学、精密加工、热力学模拟等领域的尖端技术。在半导体产业追求更高效率、更低成本的进程中,石墨零件正以“隐形冠军”的姿态,推动着中国芯片制造向全球价值链高端攀升。