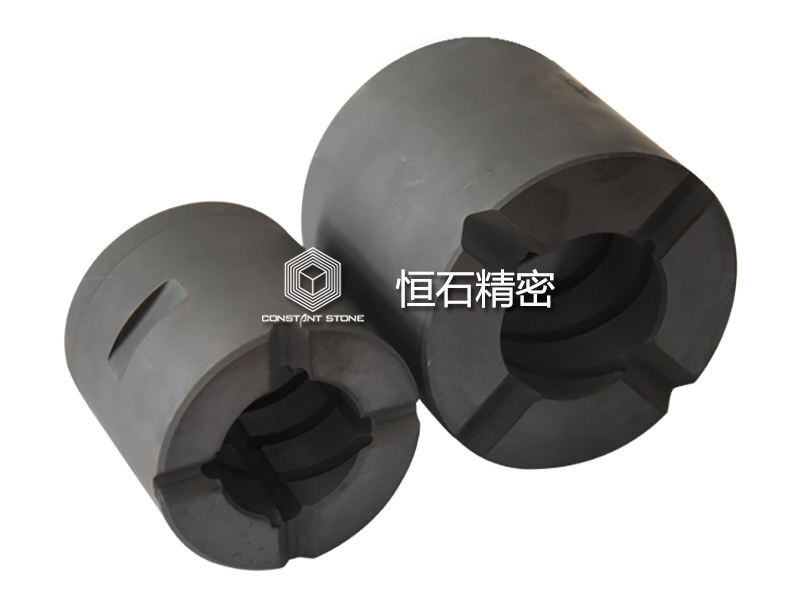

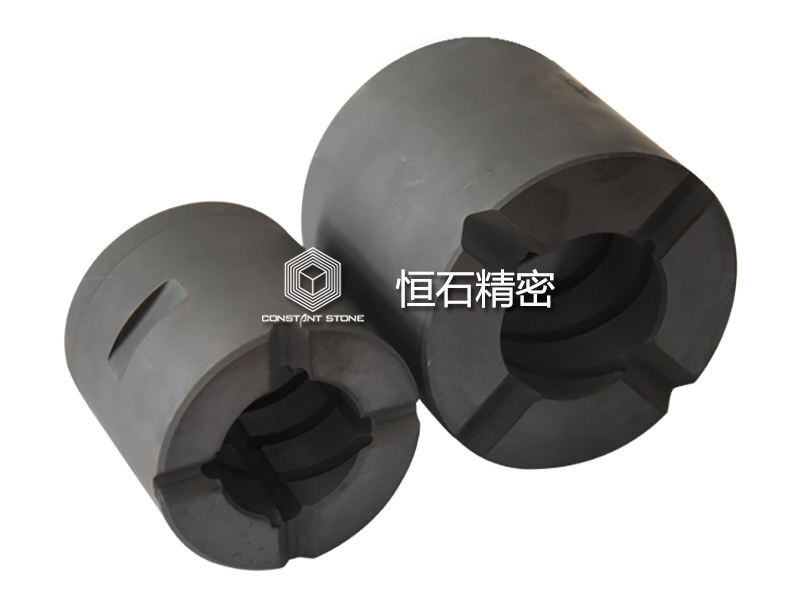

石墨加工:从“工业黑金”到精密元件的蜕变之路

来源:本站原创 点击:150 时间:2025-10-11

作为自然界最稳定的碳材料之一,石墨凭借其耐高温、导电、自润滑等特性,被广泛应用于新能源、半导体、航空航天等领域。然而,要将天然石墨或人造石墨转化为高精度零件,需经历切割、成型、表面处理等复杂工艺。从粗加工到超精密制造,石墨加工技术正不断突破物理极限,支撑着高端产业的迭代升级。

一、核心工艺:从粗放到精细的加工路径

- 机械加工:传统与创新的融合

- 锯切与铣削:金刚石线锯切割可将石墨块体分割为毛坯,切割速度达2m/min,材料损耗率低于15%;而五轴联动数控铣床通过螺旋铣削工艺,可加工出0.3mm宽的微流道,表面粗糙度Ra<3.2μm。

- 激光加工:皮秒激光器以10ps脉冲宽度实现“冷加工”,避免热影响区(HAZ)导致的裂纹,在0.1mm厚石墨片上雕刻出0.05mm精度的孔阵,孔径偏差±2μm。

- 化学与电化学加工:分子级控制

- 各向同性蚀刻:将石墨浸入混合酸(硝酸+硫酸)中,通过控制温度(60-80℃)与时间(30-60分钟),可制备出孔隙率15-25%的多孔石墨,用于燃料电池气体扩散层。

- 电化学加工:以石墨为阳极,在NaCl溶液中施加20V电压,通过控制电流密度(5A/cm²)实现选择性溶解,加工出垂直度>90°的深槽,深度可达5mm。

- 3D打印:从设计到成型的革命

- 选择性激光烧结(SLS):以石墨粉为原料,激光功率100W下可制备出密度1.8g/cm³的复杂结构,如燃料电池双极板的迷宫流道,设计自由度提升80%。

- 直写成型(DIW):将石墨浆料(固含量60%)通过0.1mm喷嘴挤出,层层堆积形成三维结构,适用于制备热管理系统的微通道散热器,导热率达120W/m·K。

二、关键挑战:精度、效率与成本的平衡

- 脆性导致的加工缺陷

石墨层间结合力弱,超薄化(<0.5mm)时易产生边缘崩裂。某企业采用“预应力夹持+超声振动”复合工艺,使0.3mm厚石墨片的切割良品率从65%提升至92%。

- 热影响区控制

传统机械加工易产生微裂纹,激光加工则可能引发石墨氧化。通过液氮冷却辅助加工,可将热影响区宽度从0.2mm缩小至0.05mm,表面硬度提升30%。

- 加工效率与成本的矛盾

精密加工单件耗时超2小时,设备折旧占比达40%。某工厂引入AI排产系统,通过动态调整加工参数,使单台设备日产能从80件提升至120件,单位成本下降25%。

三、前沿技术:突破物理极限的创新方向

- 超精密抛光:纳米级表面控制

采用磁流变抛光(MRF)技术,通过磁场控制磁性颗粒对石墨表面进行微切削,实现Ra<0.02μm的超光滑表面,满足半导体设备对石墨零件的洁净度要求(颗粒污染≤5颗/cm²)。

- 复合材料加工:性能跃升

石墨-碳化硅(C/SiC)复合材料导热率达180W/m·K,抗弯强度超200MPa。通过电火花加工(EDM)与化学气相沉积(CVD)结合,可制备出厚度0.2mm、孔隙率<1%的复杂结构,用于航空发动机热端部件。

- 数字化制造:从设计到验证的全流程优化

基于数字孪生技术,构建石墨加工过程的虚拟模型,通过仿真预测变形量(误差<0.01mm),将试制周期从30天缩短至7天。某企业应用此技术后,新产品开发成本降低60%。

四、应用拓展:从传统领域到新兴产业的渗透

- 新能源领域:加工锂离子电池负极材料用石墨坩埚,通过等静压成型将密度提升至2.1g/cm³,充放电循环寿命提高20%;

- 半导体行业:制造EUV光刻机反射镜支架,采用化学机械抛光(CMP)实现形变控制<0.1μm,支撑12英寸晶圆制造;

- 航空航天:制备火箭喷管喉衬,通过3D打印蜂窝结构减重40%,同时承受3000℃高温气流冲刷。

据市场研究机构预测,2025年全球石墨加工市场规模将达45亿美元,年复合增长率8.3%。从粗加工到超精密制造,从传统工业到高端装备,石墨加工技术正以“分子级精度”重塑材料性能边界,成为推动产业升级的关键力量。