咨询热线

138-2613-7660在氢能产业蓬勃发展的浪潮中,石墨双极板作为燃料电池电堆的核心组件,正以“隐形心脏”的姿态驱动着能源革命。这种由石墨材料精密加工而成的薄板,不仅承载着支撑结构、分隔气体、传导电流等关键功能,更凭借其独特的性能优势,成为燃料电池商用车、固定式发电站等场景的主流选择。

石墨双极板的核心竞争力源于其材料特性。石墨晶体层状结构赋予其高导电性,接触电阻低至10⁻⁴ Ω·cm²,显著优于金属双极板需依赖涂层防腐蚀的方案。在酸性环境(如质子交换膜燃料电池)中,石墨的腐蚀电流密度仅为金属的1/10,可保障电堆在8000小时寿命周期内稳定运行。此外,石墨耐高温性达2000℃以上,配合流道设计,能高效导出反应热,维持电堆温场均匀。

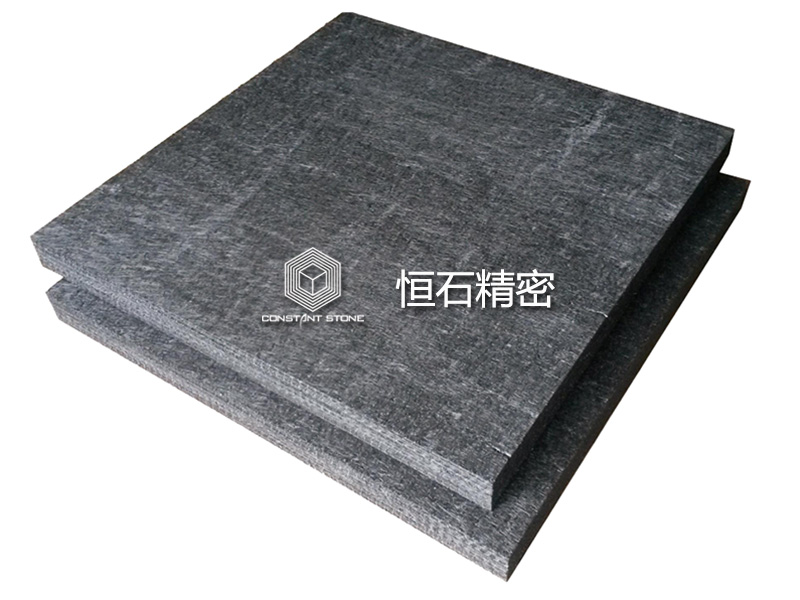

石墨双极板的制造需在精度与效率间寻求平衡。模压成型通过高压将石墨粉与粘结剂压实,可制造出厚度仅1.5mm、流道深度0.3mm的复杂结构,产品一致性达±0.02mm,但模具成本高昂。热压成型则在加热加压下提升材料密度,使双极板导电性提升15%,但生产周期延长30%。为突破超薄化瓶颈,精密模压工艺已实现单板重量降低40%,同时通过浸渍处理将孔隙率从30%降至5%以下,解决气体泄漏问题。

在氢燃料电池汽车领域,石墨双极板占据国内市场58.7%的份额。其耐久性优势使其成为商用车电堆的首选——某企业为重卡设计的电堆,在-30℃低温启动测试中,石墨双极板未出现脆裂,而金属双极板因涂层剥落导致性能衰减。固定式发电站场景中,石墨双极板在数据中心备用电源系统中实现98%以上的能量转换效率,较金属方案提升5个百分点。此外,在电解水制氢领域,石墨双极板作为电极材料,可承受5000A/m²的电流密度,助力绿氢生产成本降至2元/kg。

为弥补石墨机械强度不足的短板,复合材料双极板应运而生。通过将石墨与树脂混合,采用热压成型工艺,可使抗弯强度提升至140MPa,同时保持电导率>80S/cm。某企业研发的碳纤维增强石墨双极板,在保持导电性的同时,将厚度从2mm压缩至0.8mm,使电堆体积功率密度突破4kW/L。智能化制造方面,3D打印技术已实现流道宽度0.5mm、深宽比1:5的精密结构,开发周期从6个月缩短至2周。

从实验室到产业化,石墨双极板正以每年15%的市场增速重塑能源版图。随着“双碳”目标推进,其在氢能交通、储能系统等领域的应用将持续深化,成为连接清洁能源生产与消费的关键纽带。