石墨零件:从传统工业到新兴领域的“跨界明星”

来源:本站原创 点击:109 时间:2025-9-12

在钢铁厂的高温熔炉旁,在半导体芯片的精密产线上,在新能源汽车的电池模组中,一种看似普通的黑色材料——石墨,正以零件形态支撑着现代工业的运转。其独特的层状晶体结构,赋予石墨零件耐高温、抗腐蚀、导电导热等优异性能,使其成为跨领域应用的“多面手”。

一、高温工业的“耐热卫士”

钢铁、冶金、玻璃等行业的工作环境堪称“极端”:温度可达3000℃,腐蚀性气体与熔融金属肆虐。石墨零件凭借三大特性成为关键装备:

- 耐高温性:石墨的熔点高达3650℃,在惰性气氛中可长期稳定工作。例如,在钢铁连铸结晶器中,石墨衬套可承受1600℃钢水冲刷,使用寿命是铜合金的3倍。

- 抗热震性:快速升降温时体积变化率低于0.1%,避免开裂。某玻璃窑炉使用石墨挡砖后,停炉检修周期从3个月延长至1年。

- 自润滑性:层间滑动摩擦系数仅0.05-0.1,可替代金属轴承。在水泥回转窑中,石墨托轮使设备能耗降低15%,维护成本下降40%。

二、精密制造的“隐形支撑”

在半导体、光伏等高精度领域,石墨零件扮演着“幕后英雄”的角色:

- 半导体晶圆制造:石墨加热器通过电阻发热提供2000℃以上高温,其温度均匀性(±1℃)直接影响单晶硅生长质量;石墨舟皿承载12英寸晶圆进行扩散、氧化等工艺,表面粗糙度需控制在Ra0.2μm以内,避免划伤晶圆。

- 光伏电池生产:在PERC电池镀膜环节,石墨舟的导电性(电导率>800S/m)与耐等离子体腐蚀性(蚀刻速率<0.1μm/h)共同保障设备稳定运行。某企业通过优化石墨舟结构,使电池转换效率提升0.3%。

- 精密模具应用:石墨电极在EDM(电火花加工)中可实现0.01mm级精度,其低热膨胀系数(1.2×10⁻⁶/℃)确保模具尺寸稳定性,广泛应用于航空航天叶片、医疗器械等复杂零件制造。

三、新能源领域的“绿色引擎”

随着“双碳”目标推进,石墨零件在新能源产业中大放异彩:

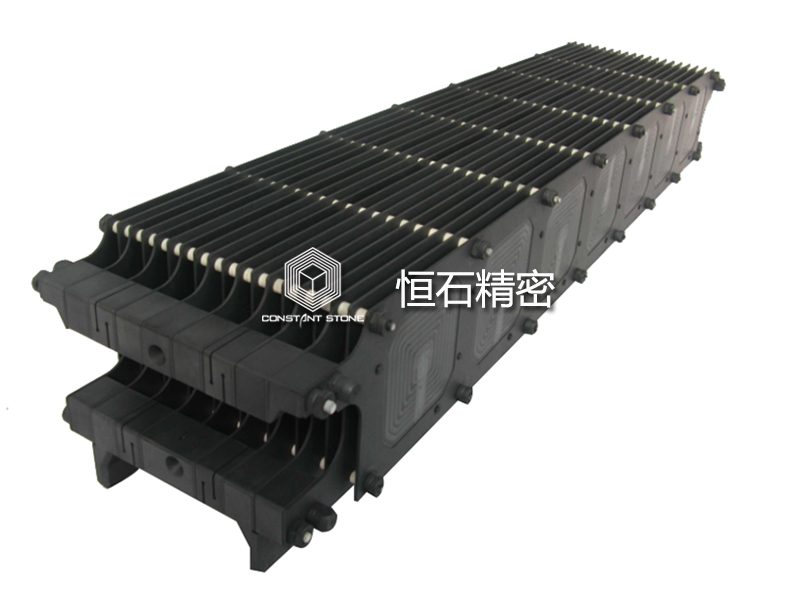

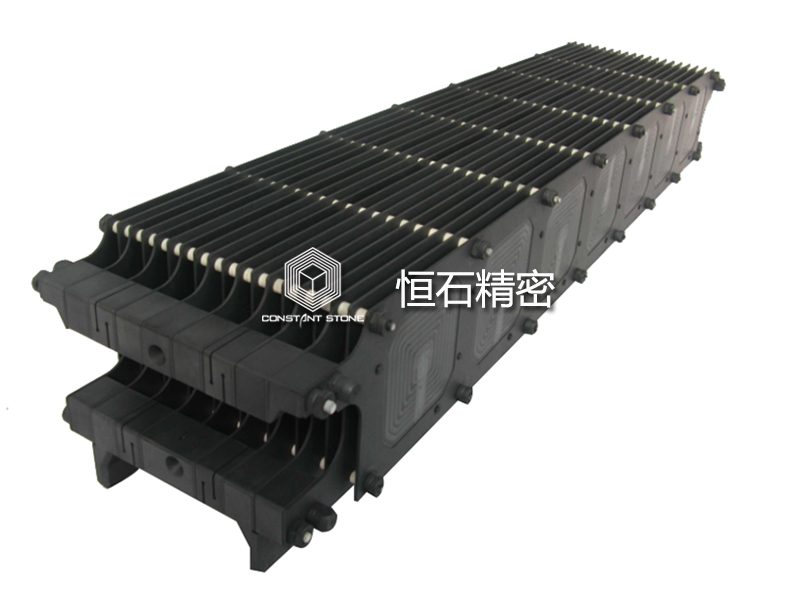

- 氢能产业链:在燃料电池电堆中,石墨双极板通过流道设计均匀分配氢气与空气,其接触电阻(<10mΩ·cm²)直接影响电堆效率;在电解水制氢领域,石墨电极可承受1.8V以上高电位,配合碱性电解槽实现99.9%氢气纯度。

- 锂离子电池:石墨负极材料占电池成本的10%-15%,其层状结构可实现锂离子快速嵌入/脱出,使电池能量密度达300Wh/kg以上;石墨导热片则用于电池模组散热,导热系数>150W/m·K,有效防止热失控。

- 核能应用:在高温气冷堆中,石墨慢化剂通过碰撞减速中子,其纯度(杂质含量<5ppm)与密度(1.7g/cm³)直接影响反应堆安全性。中国某示范工程采用的石墨慢化剂,使堆芯功率密度提升20%。

四、技术挑战与未来趋势

尽管石墨零件应用广泛,但仍面临三大挑战:

- 性能极限:高端领域对石墨纯度(>99.999%)、密度(>2.2g/cm³)的要求接近理论极限,需通过化学气相沉积(CVD)等新技术突破。

- 成本压力:等静压石墨原料占零件成本的50%以上,且依赖进口。中国企业在非洲布局石墨矿项目,预计2030年实现原料自给率80%。

- 复合化趋势:石墨与碳纤维、陶瓷、金属的复合材料正逐步替代传统石墨,例如石墨-碳化硅复合材料在半导体领域的应用,使零件寿命延长3倍。

从传统工业的“耐热基石”到新兴领域的“绿色引擎”,石墨零件正以材料科学的创新推动产业升级。随着3D打印、超纯化等技术的突破,这一“黑色黄金”将在碳中和时代释放更大潜能,成为连接传统制造与未来能源的关键纽带。