咨询热线

138-2613-7660在半导体产业迈向3纳米以下制程的进程中,石墨零件凭借其耐高温、低污染、高纯度等特性,成为光刻机、刻蚀机、离子注入机等核心设备中不可或缺的“隐形基石”。从晶圆制造到封装测试,石墨零件在极端环境下支撑着半导体工艺的精密运行,其性能直接决定芯片良率与生产效率。

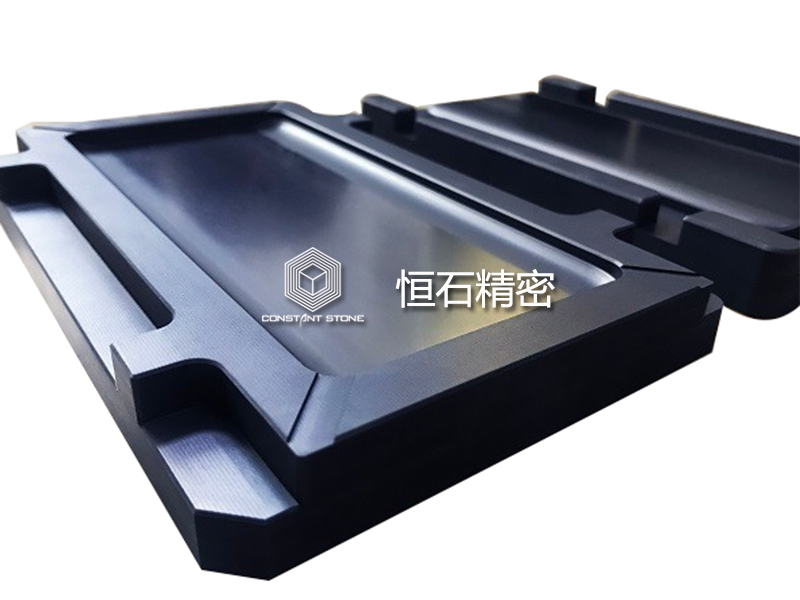

半导体制造涉及高温、等离子体轰击、化学腐蚀等极端环境。例如,在单晶硅生长炉中,石墨加热器需长期承受1600℃以上的高温,同时保持温度均匀性±1℃以内;刻蚀设备的石墨电极需在等离子体环境中承受离子轰击,表面粗糙度需控制在Ra0.2μm以下;光刻机的石墨掩模版基座则需在真空环境中保持几何精度±0.5μm,避免因热变形导致光刻偏差。

这些工况对石墨零件提出严苛要求:高纯度(杂质含量<5ppm)、低热膨胀系数(CTE<1×10⁻⁶/℃)、优异的抗热震性(1000次冷热循环无裂纹)。传统金属材料因热膨胀系数高、易氧化,难以满足需求,而石墨的层状结构与化学稳定性使其成为理想选择。

为满足半导体产业对材料性能的极致追求,石墨零件正经历从天然石墨到人造石墨的升级:

尽管中国半导体石墨零件市场规模已达12亿元,但高端市场仍被日本东洋碳素、德国西格里等企业垄断,国产化率不足30%。主要瓶颈包括:

为此,国内企业正通过“产学研用”协同创新突破瓶颈:某企业联合高校开发出激光3D打印石墨零件技术,将流道加工精度提升至±0.02mm;另一企业通过建立半导体级石墨材料数据库,将产品良率从65%提升至89%。2024年,国产半导体石墨零件在刻蚀设备领域的市场占有率已突破15%。

随着半导体制程向2纳米以下演进,石墨零件将面临更严苛的挑战:超高温稳定性(需承受2000℃以上短时冲击)、原子级表面精度(Ra<0.1μm)、智能化功能集成(如嵌入温度传感器)。同时,石墨零件与陶瓷、金属的复合化趋势将加速,形成多材料协同的精密部件。

从晶圆生长到芯片封装,半导体石墨零件正以“隐形基石”的角色,支撑着人类对算力极限的探索。随着材料科学、制造工艺与半导体工艺的深度融合,这一领域将迎来更大的创新空间。