咨询热线

138-2613-7660在晶圆厂的无尘车间里,光刻机以纳米级精度雕刻芯片,而支撑这场精密制造的,除了价值数亿美元的光刻设备,还有一组看似普通的石墨零件——它们静默地承受着1500℃的高温,在等离子体的轰击下保持分子级的稳定。这些”隐形冠军”正推动着半导体制造向物理极限突进。

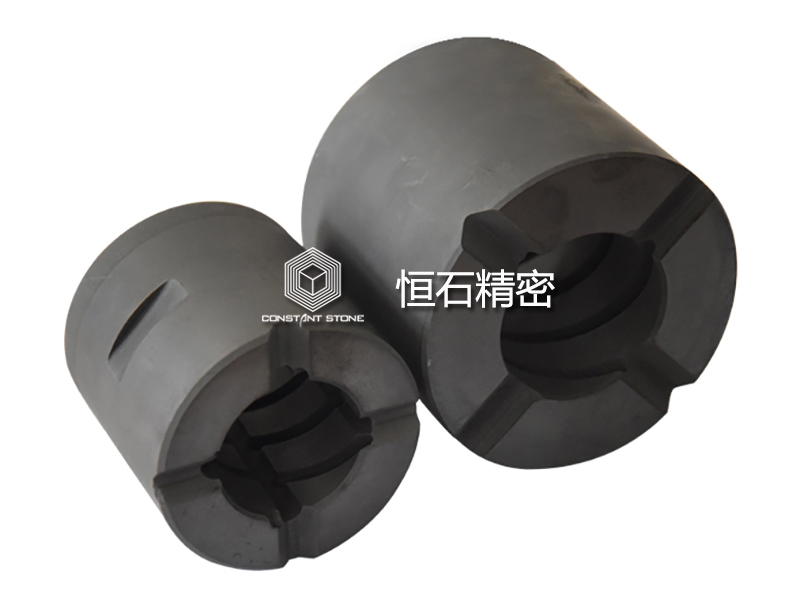

在半导体制造的化学气相沉积(CVD)环节,石墨零件扮演着关键角色。当硅基材料在反应腔体内经历1200-1600℃的高温裂变时,石墨零件既要作为加热器提供均匀热场,又要作为基座承载晶圆,更要承受含氟等离子体的持续腐蚀。这种极端环境要求材料同时具备:

日本东洋炭素开发的等静压石墨通过2000吨级等静压成型技术,将晶粒尺寸控制在5μm以下,使材料在1600℃下的抗弯强度达到传统石墨的3倍。这种突破使得单台光刻机每年可减少40小时的维护停机,直接提升产能2.3%。

在3nm制程时代,石墨零件的加工精度已进入亚微米级。以晶圆承载环为例,其内径公差需控制在±0.5μm,相当于在足球场大小范围内偏差不超过一根头发丝。德国西格里碳素采用五轴联动超精密加工中心,配合激光干涉仪实时反馈,将加工误差压缩至0.3μm。

更严峻的挑战来自表面处理。石墨零件需经过多道工序:

这种极致工艺使石墨零件的颗粒脱落率降至0.003ppm/cm²,满足EUV光刻机对真空环境的严苛要求。

面对半导体产业的碳中和压力,石墨零件正在经历绿色转型。传统工艺中,石墨加工会产生30%的材料浪费,且回收率不足50%。韩国浦项碳素开发的闭环回收系统,通过高温气化技术将废料转化为99.99%纯度的再生石墨,使单吨材料碳排放降低68%。

数字化技术也在重塑生产范式。美国美贝亚公司建立的数字孪生工厂,通过10万+个传感器实时采集加工数据,将石墨零件的良品率从92%提升至98.7%。在AI算法的驱动下,设备故障预测准确率达到95%,使价值千万美元的加工中心年停机时间减少72小时。

当芯片制造向埃米级迈进,石墨零件正在突破物理极限。东京工业大学研发的碳纳米管增强石墨复合材料,将热导率提升至1200W/(m·K),较传统材料提高40%。这种材料在EUV光刻机的光源系统中,可将能量损耗降低18%,使极紫外光的转换效率突破30%大关。

更革命性的突破来自高温超导石墨。中科院团队发现的石墨炔超导特性,在90K温度下实现零电阻导电。虽然距离产业化尚有距离,但这一发现为下一代量子计算芯片的制造开辟了想象空间——当石墨零件同时具备超导与结构支撑功能,芯片的能耗与性能将迎来质变。

从真空管时代的简单加热元件,到EUV光刻机的核心组件,石墨零件的进化史恰是半导体产业的微型史诗。当台积电3nm工厂的机械臂以每秒3次的速度更换晶圆时,那些静默运转的石墨零件,正在用纳米级的精度书写着数字时代的文明密码。